K-Profile reduziert den CO2-Fussabdruck um 60%.

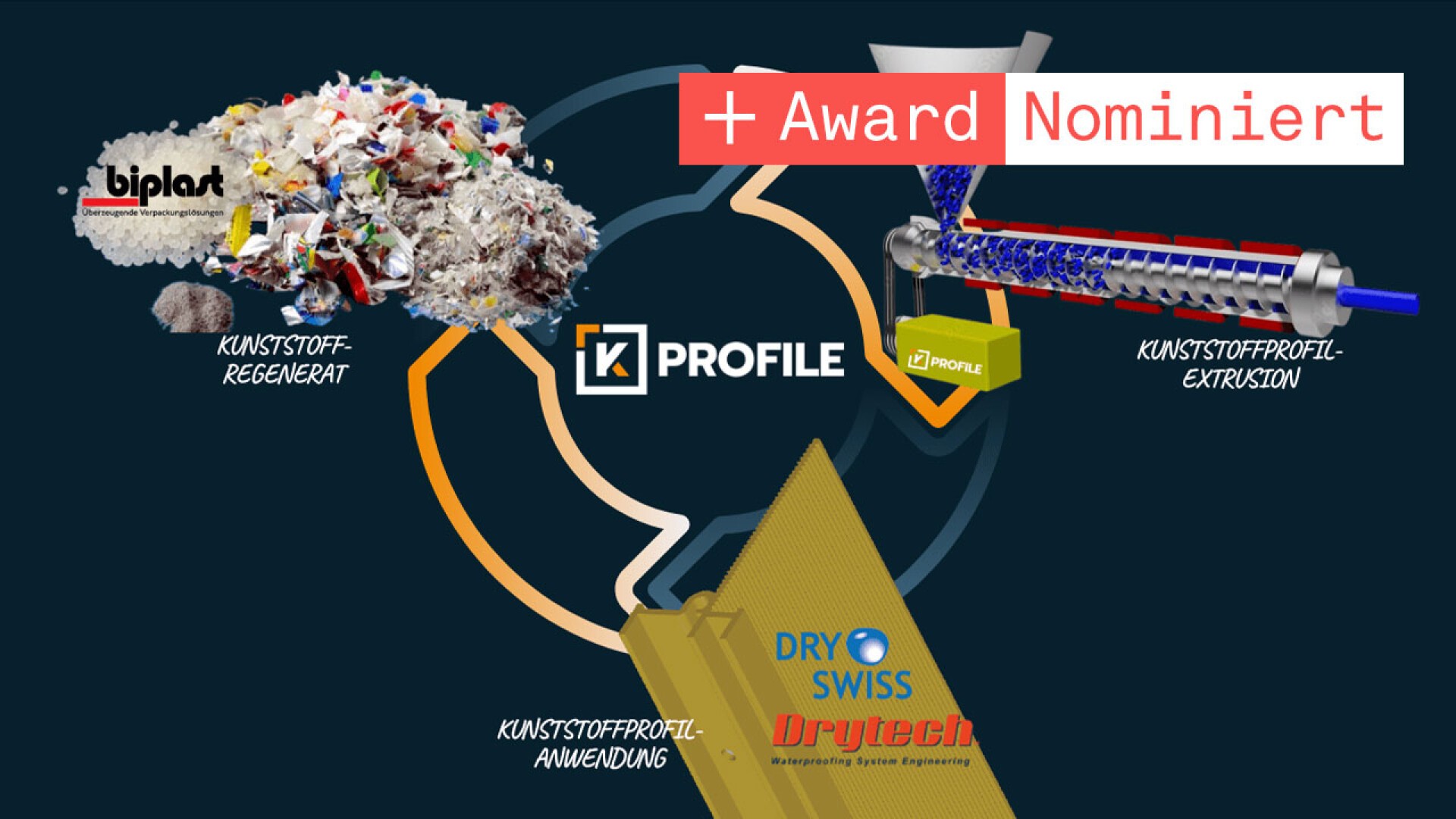

Aus Kunststoffabfällen eines Verpackungsherstellers fertigt K-Profile im Extrusionsverfahren hochwertige Kunststoffprofile. Dem Recyclingmaterial verdanken die neu gefertigten Profile eine überzeugende CO2-Bilanz.

Kunststoff als vielseitiger Werkstoff ist in der Industrie branchenübergreifend unverzichtbar. Gleichzeitig steht das Material aufgrund seiner Umweltbilanz zunehmend in der Kritik. Hersteller sind deshalb gefordert, mit innovativen Materialien und Verfahren einen Beitrag dazu zu leisten, die Produktion im Hinblick auf ihre CO2-Bilanz zu optimieren. Mit der Fertigung eines Kunststoffprofils aus hochwertigen Produktionsabfällen liefert K-Profile ein überzeugendes Beispiel, wie die positiven Eigenschaften des Werkstoffs genutzt und gleichzeitig die verbundenen CO2-Emissionen deutlich reduziert werden können.

Als Hersteller von Flaschen und Verpackungslösungen aus Thermoplasten ist die BIPLAST AG in der Schweiz seit 1965 für erstklassige Qualität bekannt. Unter anderem fertigt sie Kunststoffflaschen für das schweizweit bekannte „Handy“ Handabwaschmittel der Migros. Die bei der Produktion anfallenden, anschliessend granulierten Produktionsabfälle liefert BIPLAST an die zwei Kilometer entfernte K-Profile AG.

K-Profile fertigt aus dem sortenreinen Produktionsabfall ein Kunststoffprofil, welches im Bereich der Bauwerksabdichtung von den Unternehmen Drytech Swiss und Drytech Germany genutzt wird.

„Wir sind selbst immer wieder überrascht, welche Anwendungsfelder es für Kunststoffe gibt“, erklärt Reinhard Lechthaler, CEO der K-Profile AG- „Unser Ziel ist es, für jede innovative Idee das passende Kunststoffprofil zu entwickeln und herzustellen. Dabei wissen wir seit vielen Jahren, dass an nachhaltigen Alternativen in der Kunststoffverarbeitung kein Weg vorbeiführt. Aus diesem Grund verarbeiten wir, wo immer möglich, recyceltes Kunststoffmaterial“

Mit der Verarbeitung der Produktionsabfälle aus der Verpackungsproduktion gelingt es K-Profile, die CO2-Bilanz, gegenüber der Herstellung von Kunststoffprofilen im Extrusionsverfahren aus konventionellem Neugranulat, um 66 % zu verbessern.

In der von der EMPA durchgeführten vergleichenden Berechnung kommt hauptsächlich die belastungsfreie Kalkulation des Rohstoffs zum Tragen. Da es sich beim Mahlgut um ein Abfallprodukt handelt, kann bei der Berechnung dessen Anteil an der CO2-Bilanz des fertigen Profils beinahe vernachlässigt werden.

Somit ergibt sich für den Rohstoffeinsatz bei Profilen aus Neugranulat ein Beitrag zum Treibhauseffekt (GWP) in Höhe von 2,666 kg CO2-Eq, während Mahlgut hier klimaneutral bewertet werden kann. Ein weiterer signifikanter Unterschied ergibt sich aus den kurzen Transportwegen, die K-Profile dank der Nähe zum Produktionsstandort der BIPLAST AG in die Berechnung einbeziehen muss. Dem meist langen Transportweg für Neugranulat stehen hier in der Berechnung nur zwei Kilometer gegenüber. Somit berechnet K-Profile das CO2-Equivalent mit 0,0010 kg gegenüber 0,083 kg.

Die eigentliche Herstellung des Profils im Extrusionsverfahren unterscheidet sich in beiden zugrunde gelegten Varianten nicht und fließt mit 2,77 kg CO2-Eq in die Rechnung ein. In Summe liegt die CO2-Bilanz eines Profils aus Neugranulat somit bei 2,666 kg CO2-Eq, was rund 2627 Umweltbelastungspunkten (UBP) entspricht. Das von K-Profile im Auftrag von Drytech hergestellte Profil entspricht dagegen insgesamt pro Kilogramm eingesetztem Mahlgut nur 0,436 kg CO2-Eq bzw. rund 892 UBP.

In ihren Berechnungen stützen sich die Verantwortlichen auf die vereinfachenden Berechnungen des Carbon Footprints, basierend auf Angaben aus der Datenbank ecoinvent mit Unterstützung des CO2-Fachspezialisten Dr. Roland Hischier (EMPA). Auf dieser Grundlage wurde der Carbon Footprint des Mahlgutprofils im Direktvergleich mit einem vergleichbaren Kunststoffprofil aus Neugranulat ermittelt.

„Auf Kunststoff zu verzichten, ist keine umweltfreundliche Option“, weiss Lechthaler. „Durch Bio-Kunststoffe aus nachwachsenden Rohstoffen sowie effiziente Produktionsverfahren und kurze Logistikketten schonen wir die Umwelt. Kreislaufwirtschaftliche Verfahren wie die Verarbeitung von Produktionsabfällen leisten einen wertvollen Beitrag dazu, die Vorzüge des Kunststoffs auch kommenden Generationen zu ermöglichen, den CO2-Fussabdruck um 2/3 zu reduzieren und unsere Umwelt zu schützen.“