Zusammenarbeit von Anfang an – Erfolgsfaktoren bei der Herstellung eines Dentalimplantat-Reinigungssystems

Die SAMAPLAST AG durfte im Auftrag der GalvoSurge Dental AG bei der Entwicklung und Herstellung eines Dentalimplantat-Reinigungssystems, welches einen Biofilm von Dentalimplantaten im Mund des Patienten entfernt, mitarbeiten und so zum Erfolg beitragen.

Die SAMAPLAST AG durfte im Auftrag der GalvoSurge Dental AG bei der Entwicklung und Herstellung eines Dentalimplantat-Reinigungssystems, welches einen Biofilm von Dentalimplantaten im Mund des Patienten entfernt, mitarbeiten und so zum Erfolg beitragen.

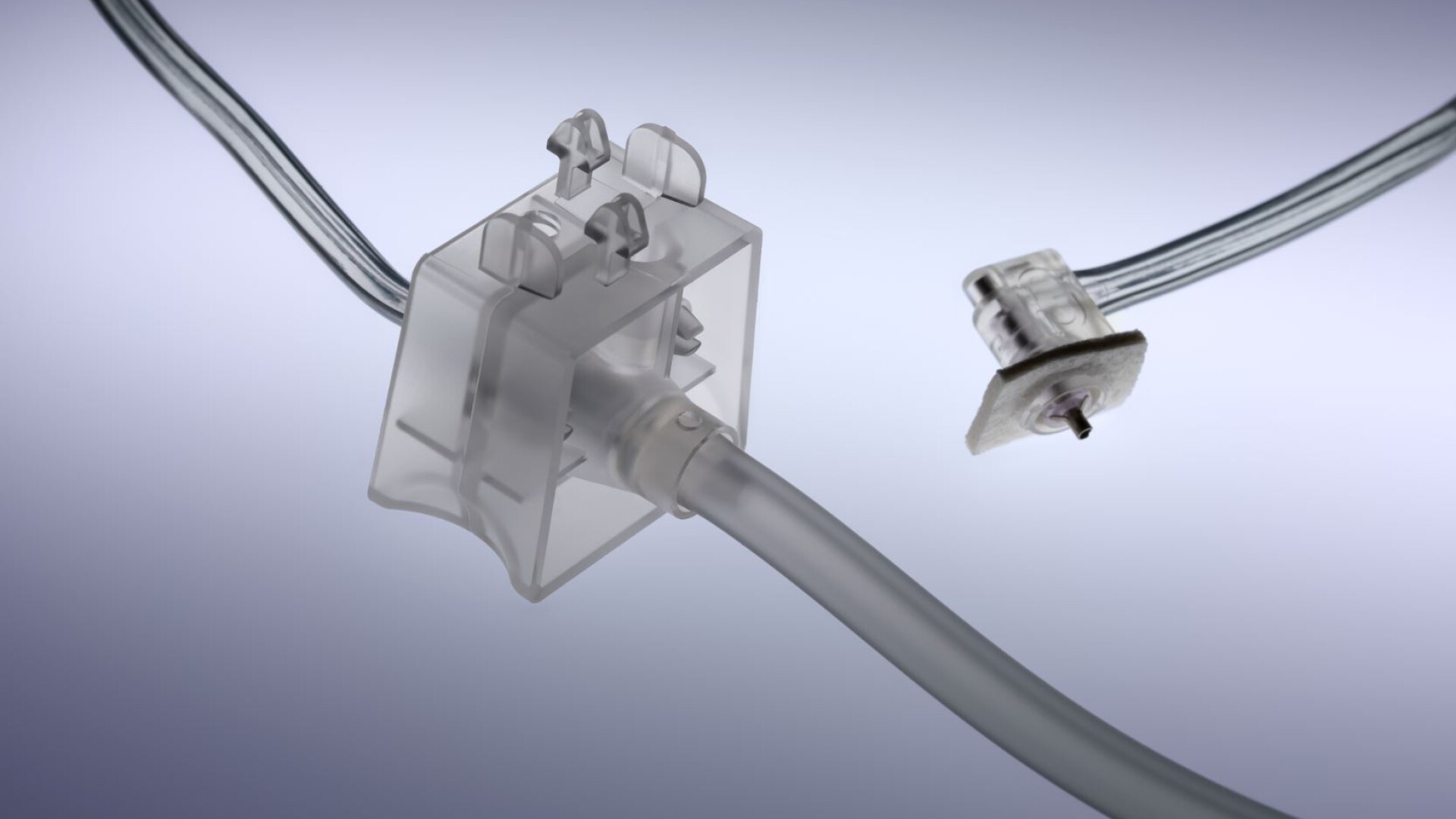

Das patentierte Reinigungssystem besteht aus dem Steuergerät GS 1000, der Reinigungsflüssigkeit und dem Schlauchpaket mit Sprühkopf. Mit dem System wird eine effiziente Reinigung bakteriell infizierter Zahnimplantate durch Entfernung von Biofilm erreicht. Das ist eine sehr wichtige Voraussetzung für die erfolgreiche Behandlung von Periimplantitis, um so das Implantat und die Restauration zu retten. GalvoSurge wirkt im Gegensatz zu anderen Verfahren nicht abtragend (von außen nach innen), sondern von innen nach außen und reinigt das freigelegte Zahnimplantat durch vollständiges Anheben der Biofilmmatrix mit gasförmigem Wasserstoff. Dadurch werden die optimalen Voraussetzungen für ein Knochenauf- bauverfahren geschaffen und es ist sogar möglich, eine vollständige Re-Osseointegration eines zuvor bakteriell infizierten Zahnimplantats zu erreichen - das ist eine absolute Neuheit! Es gibt bereits zahlreiche einige wissenschaftliche Veröffentlichungen und viele Fälle, die diese bahnbrechende Leistung bestätigen.

Gemeinsam Ideen sammeln und entwickeln senkt das Risiko und spart Kosten

Die SAMAPLAST AG durfte im Zuge dieses Projektes bei der Entwicklung der benötigten Kunststoffteile unterstützen und ihr Know-how in der Fertigung von Spritzgussteilen, aber auch Reinigung von Zulieferteilen, Montage, Endverpackung und Sterilisation einbringen und das alles unter Reinraumbedingungen (ISO 7 und 8 in operation).

Auf Basis der frühen Zusammenarbeit und der Design-FMEA konnte im Team sehr früh Einfluss auf das Design, den Herstellprozess und die Verpackung genommen werden, was die Herstellbarkeit und Montage mit Zukaufteilen garantieren soll und Kosten reduziert.

Die Schwierigkeiten bei der Umsetzung des Projektes bei den Kunststoffspritzgussteilen lagen bei den komplexen Geometrien der sehr kleinen Teile (Bsp: Sprühkopf), den hohen Anforderungen in Bezug auf die Toleranzen und die Abstimmung mit den Zukaufteilen, damit die Funktionalität der Teile, aber auch eine einwandfreie Montage gewährleistet werden kann.

Unter Berücksichtigung all dieser Erkenntnisse und Erfahrungen und zur Minimierung des Risikos in Bezug für das Produkt wurde eine Prozessrisikoanalyse gemeinsam durchgeführt, im Zuge dieser die kritischen Prozessschnittstellen, aber auch die kritischen Merkmale, welche für die Anwendung des Medizinproduktes auschlaggebend sind, über die komplette Prozesskette betrachtet und sofern notwendig risikomindernde Massnahmen definiert.

Risikobasierte Validierung aller kritischen Herstellprozesse

Im Zuge dieses Projektes wurde der Spritzgussprozess auf Basis von definierten Rahmenbedingungen wie beispielsweise qualifizierten Maschinen/Peripheriegeräten und einer kundenneutralen Grundlagenvalidierung des Spritzgussprozess von SAMAPLAST AG risikobasierend nach EN ISO 13485 validiert. Durch das Prozess-Know-how von SAMAPLAST und der kundenneutralen Grundlagenvalidierung konnten hier Zeit und Kosten gespart werden.

Die Validierung des produkt-/kundenspezifischen Montageprozesses erfolgte nach dem Stand der Technik (Bsp: GHTF) in Zusammenarbeit zwischen GalovSurge und SAMAPLAST. Was sich im Zuge der Validierung des Montageprozesses und Lösung von Stolpersteinen herausstellte, war die Wichtigkeit einer guten Partnerschaft und Flexibilität aller beteiligten Firmen über Anlagenhersteller, Produzent und Inverkehrbringer und das Erarbeiten der notwendigen und tiefen Prozesskenntnisse anlehnend an eine DoE (Design of Experiment), damit die Basis für die Prozessvalidierung geschaffen wird. Nur so konnten alle Risiken eruiert und die Validierung erfolgreich abgeschlossen werden. Zudem waren die kurzen Wege zu den Partnern hierbei von Vorteil, speziell in der Zeit der Covid Pandemie.

Validierte Endverpackung flexibel für verschiedene Verpackungseinheiten

Für die Verpackung wurde ein Peel-Beutel gewählt, für den die SAMAPLAST AG schon eine Verpackungsvalidierung für den Verpackungsprozess (Siegeln) auf Basis der ISO 11607-1 bis 2 und unter Berücksichtigung der Alterung (Echtzeit 5 Jahre) bzw. des Sterilisationsprozess durchgeführt hat. Damit konnte die Projektzeit verringert und Geld eingespart werden, weil Teile der Verpackungsvalidierung spezifisch für dieses Projekt nicht durchgeführt werden mussten oder bei anderen Phasen der Verpackungsvalidierung (Bsp: Alterung oder Sterilisationsmethode) mit sogenannten „Bridge-Letters“ auf Gemachtes referenziert werden konnte.

Dies war gemäss GalvoSurge bei der Zulassung zeitlich und kostenmässig sehr hilfreich.

Validierung des Sterilisationsprozesses nach X-Ray

Schnellere Durchlaufzeiten, die schlechte Verfügbarkeit von Gamma-Quellen sowie die positive Einstellung von Notified Body (TÜV Süd) als auch der FDA waren die Hauptgründe, weshalb sich GalvoSurge für die Sterilisation mitttels X-Ray entschieden hat. Rückblickend hat sich der Entscheid als 100% richtig herausgestellt.

In enger Zusammenarbeit zwischen SAMAPLAST und GalvoSurge konnte die Validierung des Sterilisationsprozess (X-Ray) nach VDmax25 gemäss ISO 11137-1 bis 3 rasch anhand von Worst-Case-Beladungen umgesetzt werden und somit der letzte Meilenstein für eine CE-Zulassung und Basis für den Routine-Betrieb geschaffen werden.

CE-Konformität und die Wichtigkeit der richtigen Partner

Die Zulassung von einem Medizinprodukt der Klasse IIa ist immer eine Herausforderung.

Ein grosser Erfolgsgarant bei der Projektumsetzung und Zulassung von Medizinprodukten ist sicherlich die Auswahl der Partner, welche bei der Umsetzung des Projektes dabei sind. Minimalanforderungen wie die Zertifizierung nach EN ISO 13485 aller beteiligten Firmen sind da ein Muss. Erfahrungen und Know-how aus Vorgänger Projekten sind ein grosser Vorteil, da das Zusammenspiel der Firmen den Zulassungprozess beschleunigt und erleichtert.

Dank der intensiven und kooperativen Zusammenarbeit mit allen beteiligten Firmen am Projekt GalvoSurge, sowie der guten Auswahl von biokompatiblen Materialien verlief der Zulassungsprozess entsprechend gut und die CE Zulassung konnte ohne Stolpersteine umgesetzt werden. Mittlerweile wird an der FDA-Zualssung gearbeitet, welche mit Abschluss im Jahr 2023 geplant ist.