Bühler: Ausgezeichneter Helfer für den süßen Genuss

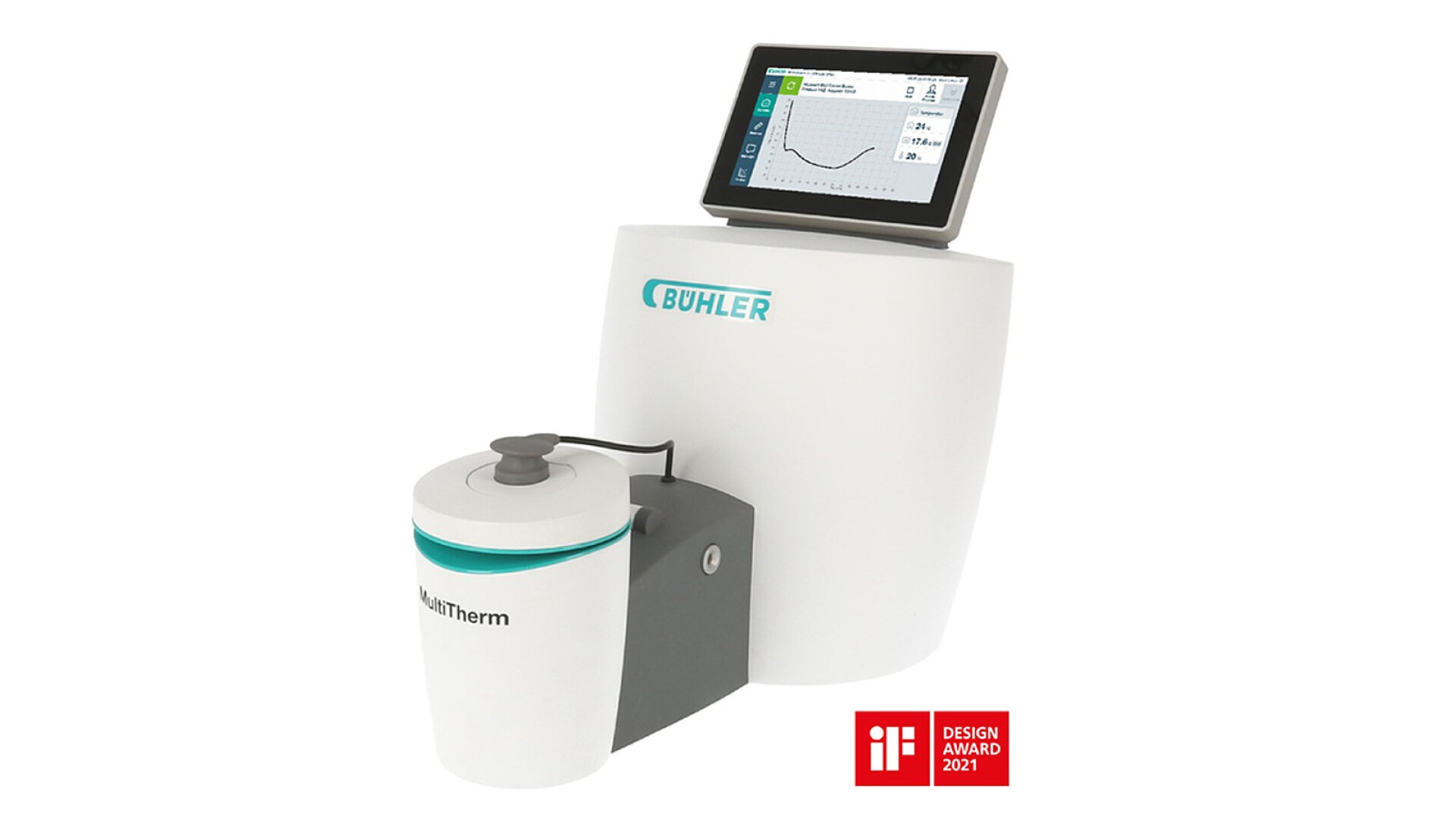

Feinste Kakaobutter ist die Basis guter Schokolade. Der MultiTherm des Technologiekonzerns Bühler misst die Kristallisationseigenschaften des Rohstoffs und garantiert damit höchste Qualität. Das passende Gehäuse für das Technikwunder wird von 1zu1 im Vakuumguss als Serienprodukt realisiert.

Qualität hat ihren Preis und erfordert stetige Kontrolle. Mit dem innovativen Kakaobutter-Analysegerät MultiTherm ermöglicht die Bühler AG internationalen Schokoladeproduzenten die Prüfung ihrer Rohstoffe. Das international tätige Schweizer Unternehmen mit Sitz in Uzwil zählt mit rund 12.500 MitarbeiterInnen zu den Marktführern für Technologien und Verfahren zur Verarbeitung von Mehl, Reis, Teigwaren, Futtermitteln oder Schokolade. Höchste Qualität ist also nicht nur bei der Kakaobutter, sondern auch beim Equipment gefragt.

Die Technologie-Profis von 1zu1 ermöglichten mit einer minutiösen Qualitätssicherung die Herstellung des hochwertigen MultiTherms mittels Vakuumguss in Serie. Bedruckung, Zusammenbau und Verpackung lagen ebenfalls in den kompetenten Händen von 1zu1. Wir haben mit Simon Göldi von der Bühler AG und 1zu1projektleiter Sebastian Fink über das erfolgreiche Langzeitprojekt gesprochen.

Herr Göldi, was genau macht der MultiTherm?

Simon Göldi: Das Gerät misst die Kristallisationseigenschaften von Kakaobutter und Kakaomasse und liefert über den Bühler Crystallization Index BCI detaillierte Informationen über die Qualität der daraus produzierten Schokolade. Die präzise Vorhersage erfolgt in weniger als einer Stunde. Damit lassen sich mangelhafte Zutaten frühzeitig erkennen, was wiederum das Risiko von Ausschussware reduziert. Der MultiTherm ist also ein unverzichtbares Tool für Schokoladeproduzenten. Für seine einzigartige Messmethode, das benutzerfreundliche Design und die leichte Bedienung bekam er 2021 den iF Design Award.

Wie kam das Projekt im Vakuumguss zustande?

Sebastian Fink: Bühler war auf der Suche nach einem Lieferanten für das Gehäuse – noch ohne Entscheidung für die Produktionsart. Basis war eine Gegenüberstellung der Technologien Vakuumguss, Spritzguss und Tiefziehen im Herbst 2019. Wir wurden als Spezialisten im Vakuumguss um ein Richtangebot gebeten. Dabei kam uns unsere langjährige Expertise im Herstellungsverfahren entgegen. Bühler entschied sich für uns und wir begannen mit der Optimierung des Designs für den Vakuumguss. Kurz darauf fertigten wir die ersten Musterformen an. Seit März 2021 läuft die Serienproduktion.

Welche Faktoren waren aus Sicht von Bühler zentral für das Gehäuse?

Simon Göldi: Qualität und Funktionalität. Deckel auf, Muster-Behälter mit Kakobutter befüllen, einsetzen, zuklappen und messen. Alles Weitere erfolgt am Touch-Display. Bei der Öffnung und Schließung des Deckels sollten Rückstände früherer Messungen unbedingt vermieden werden. Da wir noch eine weitere Deckel-Variante anbieten, muss der Austausch einfach und werkzeuglos funktionieren. Gemeinsam mit 1zu1 haben wir eine optimale Lösung erarbeitet.

Wie setzte 1zu1 diese Aufgabe in der Praxis um?

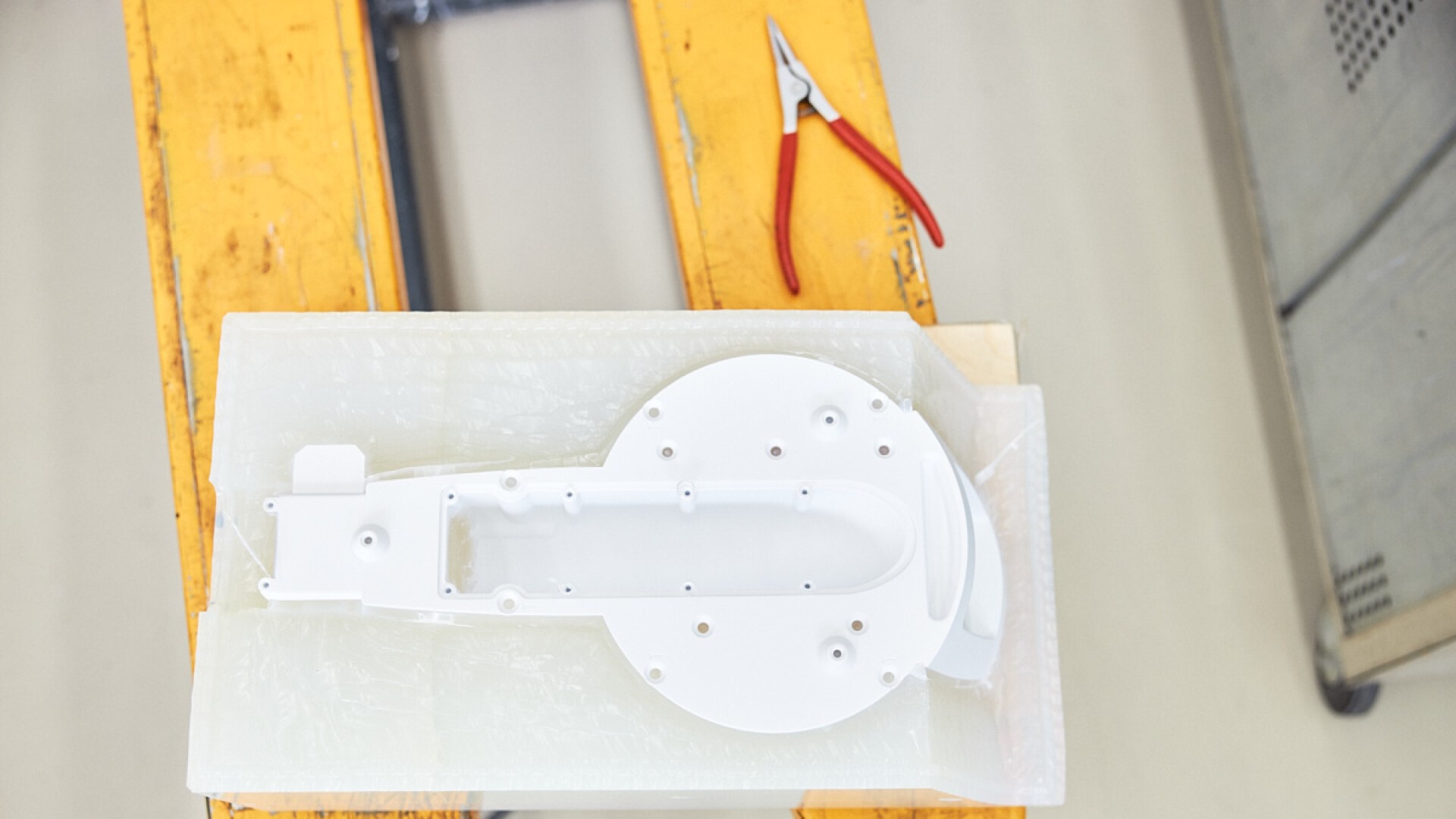

Sebastian Fink: Der Deckel besteht aus drei Komponenten. Er wird erst gegossen, dann werden Komponenten eingelegt und anschließend wird darüber gegossen. So ist die Verbindung der Elemente ohne Schrauben oder Stifte möglich. Diese Lösung ist nur mit Vakuumguss umsetzbar. Einige Elemente wurden mit hartem Polyurethan (PUR) umgossen, andere – wie etwa der Sensor – mit weichem.

Wo lagen weitere Herausforderungen?

Sebastian Fink: Der MultiTherm ist ein absolutes Premiumprodukt mit enormen Anforderungen an die Oberflächengüte. Das beginnt bei der Herstellung des 3D-Druck-Modells für die Silikonform und führt über die Nachbearbeitung, Lackierung und Bedruckung bis zur Qualitätssicherung. Auch die Größe und die geschwungene Form der Teile erforderten unser ganzes Geschick.

Stichwort Qualitätssicherung: Was bedeuteten die hohen Anforderungen in der Zusammenarbeit?

Sebastian Fink: Die einzelnen Elemente müssen perfekt zusammenpassen – es sind nur minimale Abweichungen erlaubt. Hier spielen verschiedene Teile und Toleranzfelder ineinander. Das gilt auch für die Deckel. Jeder muss bei jedem Gehäuse auf der Welt exakt passen. Beim Vakuumguss mit seinen wachsenden Silikonformen ist das keine Selbstverständlichkeit.

Simon Göldi: 1zu1 hat zahlreiche detaillierte Arbeitsanweisungen, Messlehren und Montagevorrichtungen erstellt und diese stets mit uns abgestimmt. Dabei werden nicht nur Toleranzen definiert, sondern auch die Sensoren vor der Weiterverarbeitung im Vakuumguss überprüft. 1zu1 übernimmt zudem die Bedruckung, den Zusammenbau und die Verpackung. Wir bekommen das komplett fertige Gehäuse und können direkt mit dem Einbau der Technik beginnen – ein großer Gewinn.

Wo konnte 1zu1 seine Expertise im Vakuumguss bei der Produktion einbringen?

Sebastian Fink: Wir haben einige Designoptimierungen angeregt. Als 3D-Druck-Spezialisten konnten wir das volle Potenzial ausschöpfen und etwa die für den Guss ungünstig platzierten Schraubbefestigungen beim Hauptteil als Einzelteile im 3D-Druck realisieren. Dank unseres Know-hows brachten schon die ersten Silikonformen serienreife Resultate.

Suchen Sie nach dem passenden Partner für Ihre Anwendung?

Kontaktieren Sie uns und lassen Sie uns gemeinsam eine passende Lösung für Ihre Herausforderung finden.

Im Gespräch: Simon Göldi ist als Projektleiter für die Entwicklung neuer Geräte im Bereich Chocolate & Coffee bei der Bühler AG in Uzwil verantwortlich. Sebastian Fink ist Gebietsverantwortlicher für die Schweiz bei 1zu1 und hat das Projekt von Anfang an begleitet. Das Gespräch führte Joshua Köb, Darko Todorovic fotografierte.