Fachwissen

Präzisionsbauteile durch 3D-Druck

In einer Machbarkeitsstudie wurden die Möglichkeiten der im 3D-Druck-Verfahren hergestellten Spritzgussformen an drei Bauteilen ausgelotet. Dabei zeigte sich, dass es zwar schwierig, aber grundsätzlich möglich ist, hochwertige Teile und filigrane Strukturen herzustellen.

-

Abbildung 1 -

Abbildung 2 -

Abbildung 3 -

Abbildung 4 -

Abbildung 5

Arthur Groh, Denis Herrmann, Oliver Tolar, Willi Kälin, Wilfried Elspass, Christof Brändli ¹

¹ Prof. Dr. Christof Brändli, Prof. Dr. Wilfried Elspass, Arthur Groh, Oliver Tolar, Denis Herrmann, alle an der ZHAW School of Engineering, Willi

Kälin, Geschäftsführer Stüdli Plast

Der Spritzgussprozess wurde 1872 erstmals zum Patent angemeldet und hat sich seither als effiziente Produktionsmethode für Kunststoffteile, welche in hohen Stückzahlen produziert werden, durchgesetzt. Für Prototypen und Kleinserien ist insbesondere die Werkzeugherstellung aber enorm teuer und aufwändig. Im Gegensatz dazu hat sich in der Industrie der 3D-Druck mit dem FFF-, SLA- und MJP-Verfahren für kleine Stückzahlen und Muster seit einigen Jahren etabliert. Aufgrund der langsamen Produktionszeiten ist diese Methode aber für grössere Stückzahlen nicht wirtschaftlich. Zudem ist die Materialwahl aufgrund der Anforderungen im 3D-Druck eingeschränkt, weshalb die Materialeigenschaften der additiv gefertigten Prototypen sich zum Teil sehr stark von den im Spritzguss gefertigten Endprodukten unterscheiden. Eine Kombination der beiden komplementären Verfahren drängt sich deshalb auf. In einer Machbarkeitsstudie wurden nun Spritzgussformen mittels 3D-Druckverfahren hergestellt. Somit konnten in kurzer Zeit und kostengünstig Formen für den Spritzguss hergestellt und die Bauteile in ihrer Funktion getestet werden.

Bauteile

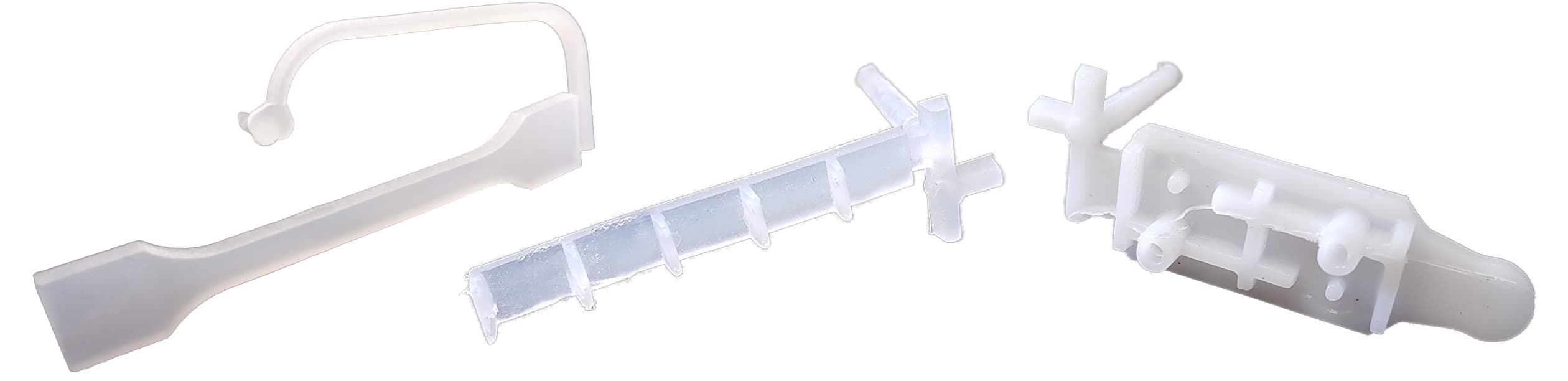

Es wurden drei unterschiedliche Geometrien als Testobjekte verwendet. Dies waren der Kleinzugstab A (Campus Zugstab 1:2), ein eigens konstruierter Testbalken mit Stegen (5 Stege mit je einer Breite von 1 mm und einer Höhe von 5 mm) und ein funktionelles Bauteil als Clip mit filigranen Strukturen (Bild 1).

3D-Druckverfahren und Materialwahl

Es wurden zwei 3D-Druckverfahren eingesetzt:

- SLA (Stereolithografie) mit einem Form 2 Drucker von Formlabs

- MJP (Multi Jet Printing) mit einem ProJet 2500-Drucker von 3D-Systems

Im SLA-Verfahren werden durch punktgenaue Laserstrahlen hochvernetzte Materialien generiert (photoinitiierte Polymerisation), wodurch auch sehr kleine Dimensionen sauber aufgelöst werden können. Material 1 wurde speziell für den Einsatz als Halbzeug in Spritzgussanwendungen entwickelt und wird als «High Temp Resin V1» von Formlabs vertrieben. Nach einer UV Härtung unter erhöhter Temperatur hat Material 1 mit 289 °C bei 0.45 MPa die mit Abstand höchste Wärmeformbeständigkeit aller verfügbaren Formlabs Materialien, womit das Spritzgiessen von niedrig schmelzenden Kunststoffen (PE, PP, POM…) möglich sein sollte. Mit einem Elastizitätsmodul von 3.6 GPa ist Material 1 jedoch relativ steif und zeigt in Kombination mit der Zugfestigkeit von 51.1 MPa eine relativ hohe Festigkeit. Die Sprödigkeit des Materials kann vor allem bei einer punktuellen Krafteinwirkung zu Spannungsrissen führen. Aufgrund des Herstellungsprozesses wird abhängig von der Druckrichtung oft ein Verzug beobachtet. Dies kann für jede Geometrie und Druckorientierung über angepasste Druckparameter optimiert werden.

Im MJP-Verfahren wird das flüssige Material tröpfchenweise aufgetragen und anschliessend durch grossflächige UV-Licht-Bestrahlung ausgehärtet. In dieser Studie wurde ein hochmoduliger, steifer (VisiJet M2R-BK «Material 2») und ein hochtemperaturbeständiger, formstabiler (VisiJet M2R-TN «Material 3») Kunststoff eingesetzt. Die Formen wiesen eine sehr hohe Detailgenauigkeit und kaum Verzug auf. Lediglich bei der Entfernung des Stützmaterials konnte durch eine zu lange Wasserdampfexposition eine leichte Krümmung der Form beobachtet werden. Durch nachträgliches Pressen in einer Collin Hotpress unter erhöhter Temperatur (80 °C bis 30 °C bei 2 bar) wurde diese Abweichung korrigiert. Das VisiJet M2R-BK Material ist gemäss Datenblatt formstabil bis 61 °C bei einem E-Modul von 2 bis 2.5 GPa und einer Zugfestigkeit von 45 bis 55 MPa.

Spritzguss

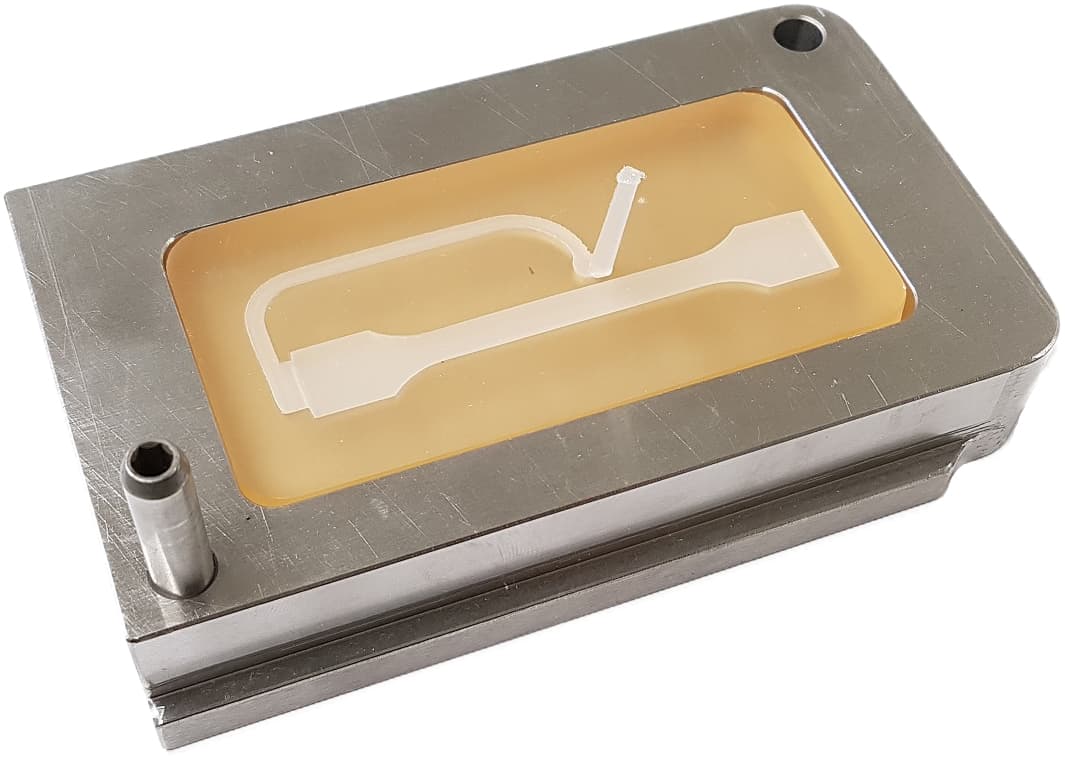

Für die Versuche wurde die Spritzgussmaschine Boy XS des Herstellers Dr. Boy verwendet. Mit dieser Maschine sind Schussvolumina von 1.08 bis 6.15 ccm möglich, und sie erlaubt den Einsatz von Wechselkassetten. In eine Kassette wurde eine Aussparung (100 x 50 x 10 mm) gefräst, in welche die 3D-gedruckten Spritzgussformen eingelegt wurden (Bild 2).

Resultate

Zugprüfstab

Die ersten Spritzgusseinlegeformen wurden mit Material 1 im SLA-Verfahren und für den Kleinzugstab A hergestellt. Der gedruckte Werkzeugeinsatz zeigte einen leichten Verzug und musste stellenweise geschliffen werden, um in die vorgesehene Aussparung zu passen. Wurde dies nicht oder nur flüchtig durchgeführt, brachen die Formen bereits beim Schliessen des Werkzeugs. Zuerst wurde LDPE verwendet, da es gute Fliesseigenschaften aufweist und unter vergleichsweise moderaten Temperaturen und Einspritzdrücken verarbeitet werden kann. Mit den 3D-gedruckten Formen konnten Zugprüfstäbe gespritzt und entformt werden, ohne dass die Form beschädigt wurde. Die Geometrie stellt keine hohen Anforderungen an den Prozess, weshalb mit einem vergleichsweisen tiefen Einfülldruck gearbeitet werden konnte. Auch härtere und höherschmelzende Kunststoffe wie POM oder PA6 konnten mit diesem Werkzeug aus Material 1 gespritzt werden.

Testbalken

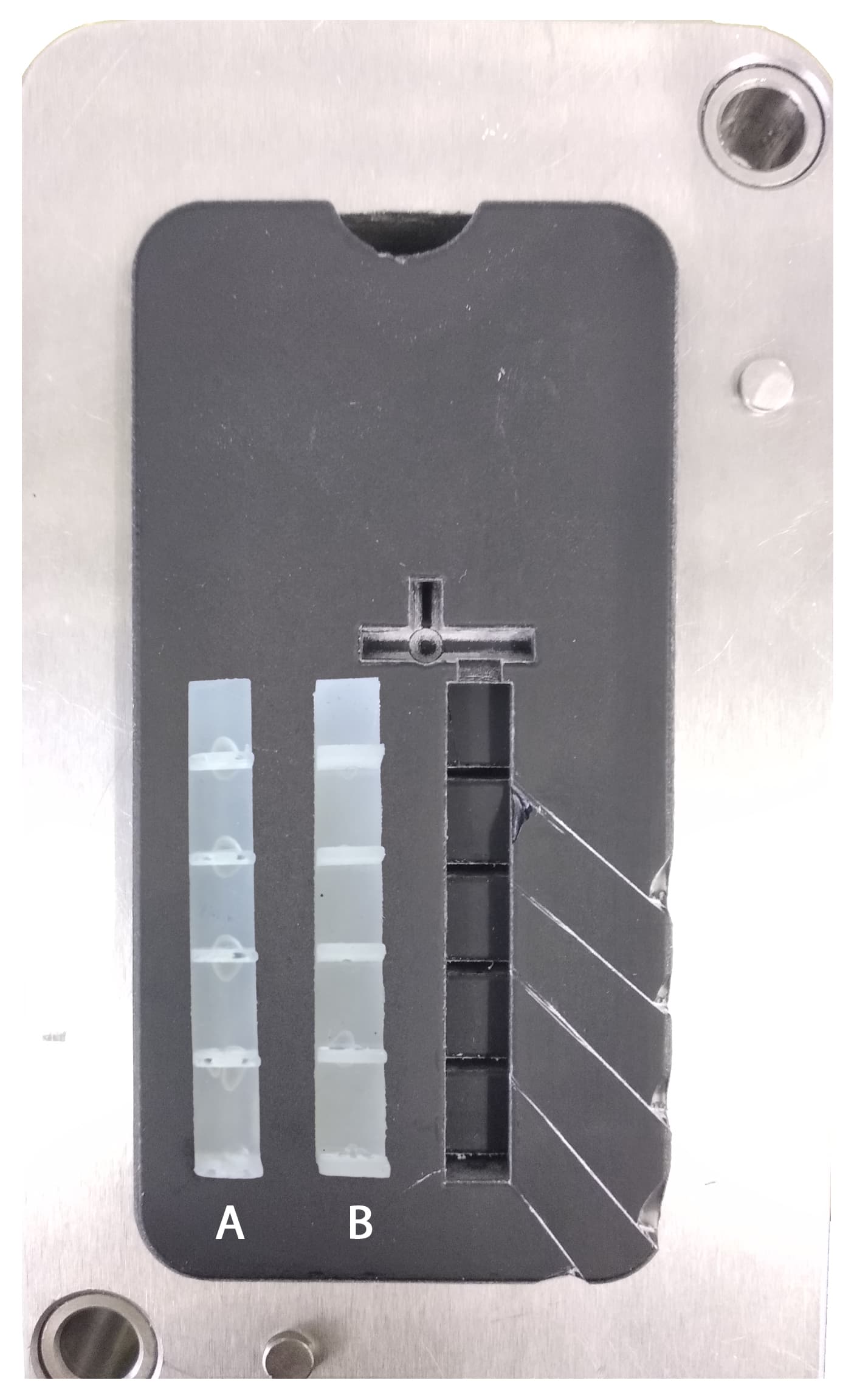

Um das Fliessverhalten an filigranen Kavitäten zu untersuchen, wurde mit Material 1 und 2 die Testbalkenform konstruiert. Für die Bestimmung der maximal anwendbaren Drücke beim Einspritzen und am Siegelpunkt wurde eine Füllstudie durchgeführt. Der Einspritz- bzw. Nachdruck zum Siegelpunkt hin wurde kontinuierlich erhöht, bis alle Kavitäten ausgefüllt waren oder die Form zu Bruch ging.

Dabei konnte beobachtet werden, dass beide Formteile bereits bei niedrigen Drücken (~10 bar) zwar voll ausgefüllt waren, jedoch Lufteinschlüsse an den Stegen zu finden waren. Beide Formen gingen bei einem Einspritzdruck von maximal 40 bar zu Bruch. Material 1 lieferte vorwiegend überspritzte Bauteile, ohne die Stege voll auszufüllen. Aufgrund des limitierten Einspritzdruckes und dem schockartigen Erstarren der Polymermasse infolge der fehlenden Werkzeugheizung, können diese Einschlüsse nicht ohne weiteres durch die Optimierung der Spritzgussparameter vermieden werden. Luftkanäle, welche an der Oberfläche eingeritzt wurden, haben sich während der Spritzgussversuche zur Reduktion von Lufteinschlüssen als geeignet erwiesen (Bild 3). Um diese komplett zu vermeiden, müsste die Form auf beide Werkzeugseiten aufgeteilt werden. Damit wären oberflächlich eingearbeitete Entgasungskanäle besser zugänglich.

Bauteil

Für die Herstellung des Bauteils wäre ein Auf-Zu-Werkzeug mit zwei Formhälften nötig. Zur Vereinfachung beschränkte man sich für erste Testreihen auf eine Formhälfte und LDPE wurde verwendet, da es neben den guten Fliesseigenschaften aufgrund seiner Transluszenz eingeschlossene Luftblasen leicht erkennen lässt.

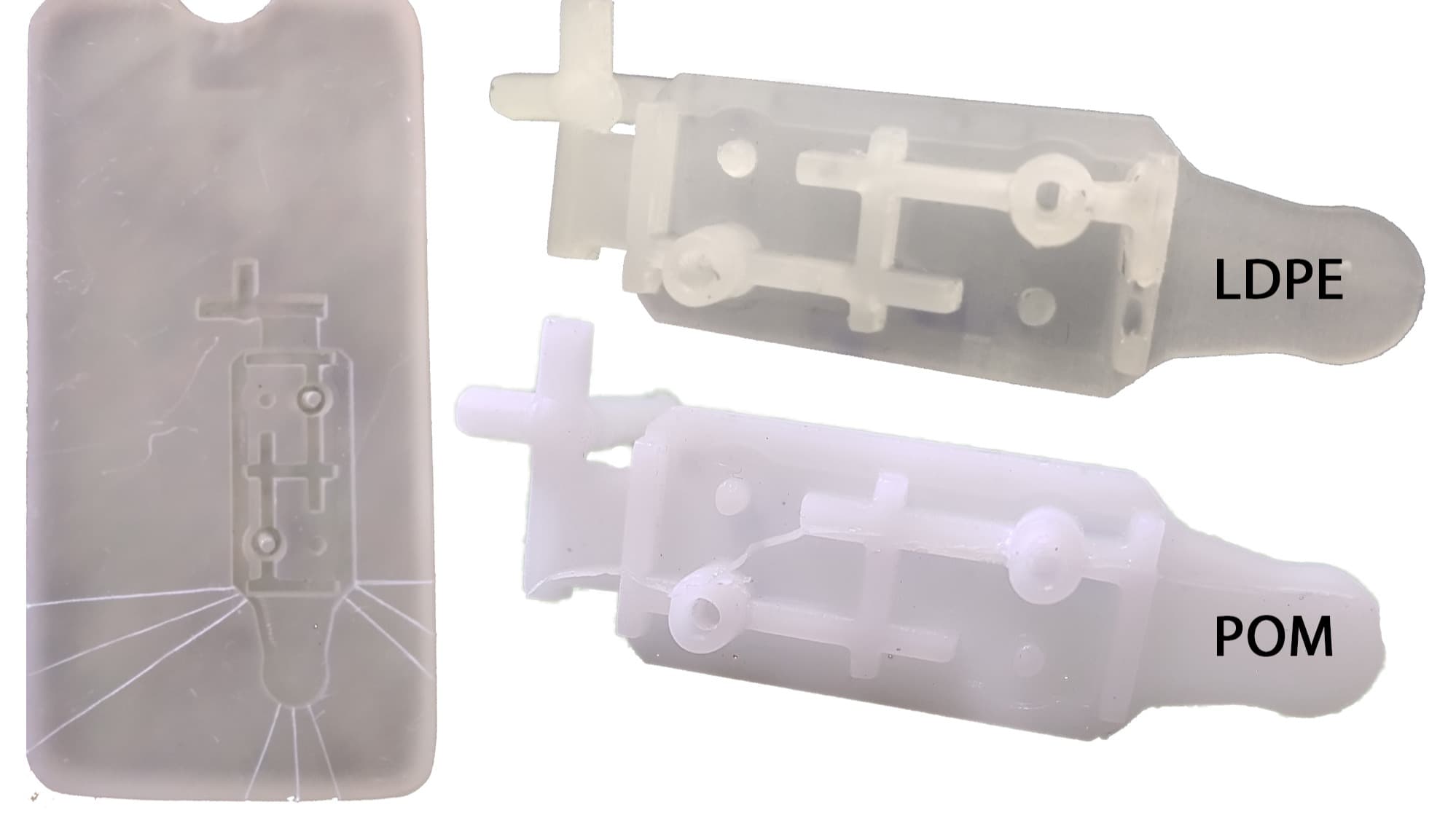

Die ersten 3D-gedruckten Spritzgussformen wurden aus Material 1 hergestellt. Die Form musste geschliffen werden, um in die Aussparung zu passen und eine ebene Oberfläche zu bilden. Zudem hatten die zylindrischen Stege eine leicht ovale Form, wodurch die beabsichtigte Funktion nicht mehr erfüllt werden konnte. Um den Spannungen im geschlossenen Werkzeug entgegenzuwirken, wurde die Höhe der Form um 2 mm reduziert und eine Weichgummi-Platte eingelegt. Es konnten so Bauteile aus LDPE und POM hergestellt werden. Dabei gestaltete sich das Entformen als grösste Herausforderung. Das weiche LDPE konnte nach ausreichender Kühlzeit behutsam aus der Form entfernt werden, ohne das Bauteil oder die Form zu beschädigen. In den filigranen Kavitäten finden sich oft Lufteinschlüsse, die durch eingebrachte Luftkanäle reduziert werden können. Beim Versuch, die Lufteinschlüsse durch optimierte Spritzparameter auszutreiben, brach die Form. Es konnten jedoch weitere Bauteile gespritzt werden, die einen leichten Grat aufweisen (Bild 4).

Für POM war das Entformen eines voll ausgefüllten Teils sehr schwierig. Die materialspezifische Schwindung beim Abkühlen führt beim Kristallisieren der Schmelze zu Verkantungseffekten. Auch der Einsatz von Entformungshilfsmitteln verhinderte das Auseinanderbrechen, die Verformung der Bauteile oder das Ausreissen von Strukturen aus der Form nicht. Vor allem die runden Stege brachen meist nach einem Spritzversuch.

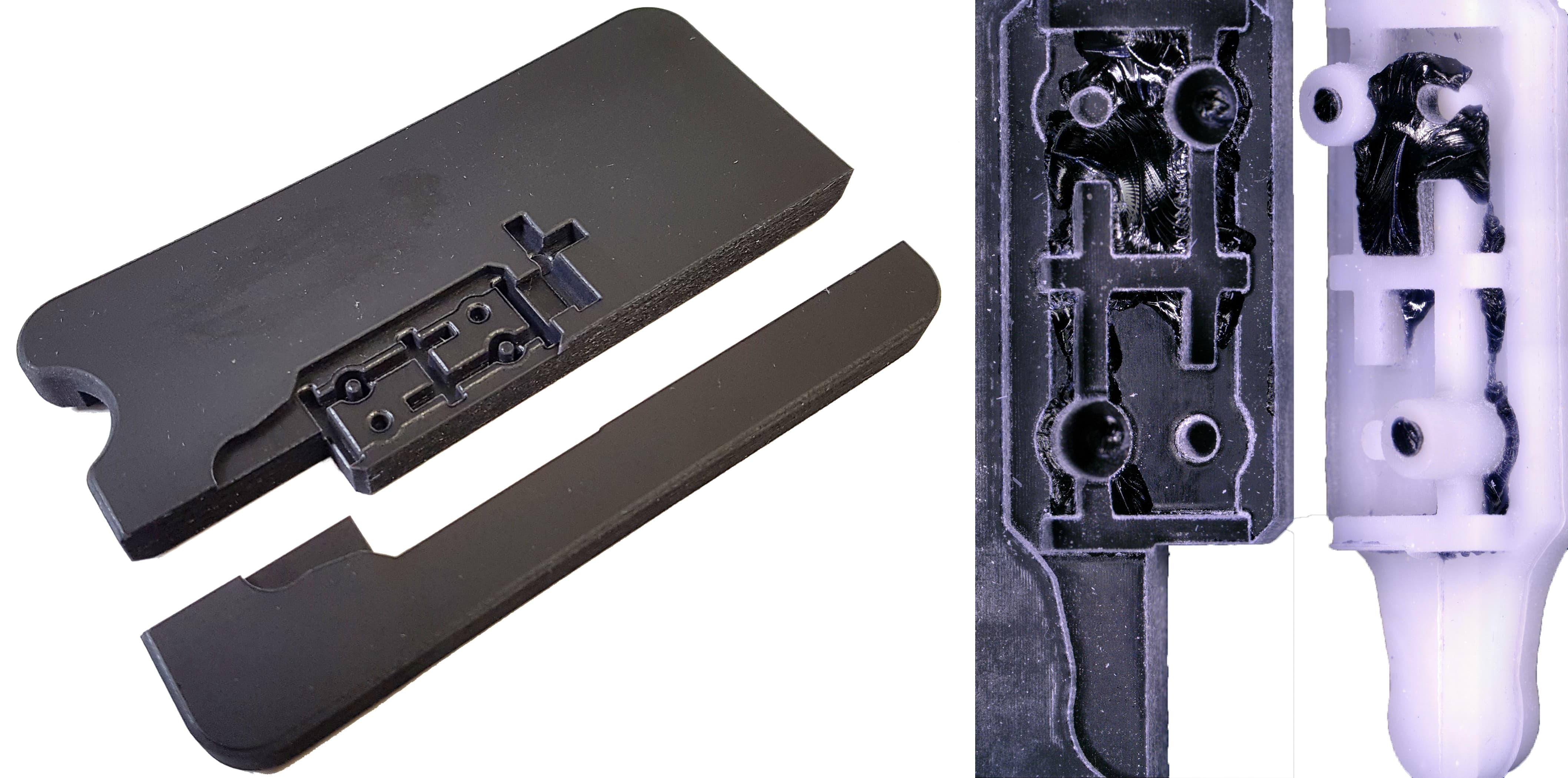

Zweigeteilte Form

Um hauptsächlich die Entformung zu erleichtern, wurde eine zweigeteilte Form konstruiert (Bild 5). Zudem war die Form entlang der Stellen geteilt, an welchen sich bevorzugt Lufteinschlüsse bilden. Hierfür war Material 1 aufgrund des relativ grossen Verzugs beim SLA Druck nicht geeignet und es wurde Material 2 und 3 im MJP Verfahren eingesetzt.

Formen aus Material 2 zeigten eine hervorragende Passform in der Aussparung und mussten nicht nachträglich geschliffen werden. Der minimale Einspritzdruck für eine ausgefüllte Form betrug 10 bar und konnte bis auf 40 bar erhöht werden, ohne dass die Form brach. Mit einem Nachdruck von 15 bis 20 bar konnten voll ausgefüllte Formen auf Basis von LDPE und POM in der vorgesehenen Testgeometrie gespritzt werden.

Erneut war das Herauslösen der Teile aus der Form eine Herausforderung, da ohne Auswerfer gearbeitet wurde und teilkristalline Polymere wie POM durch eine relativ grosse Schwindung beim Abkühlen in der 3D-gedruckten Form verkanten können. Durch die zweigeteilte Form konnten Lufteinschlüsse deutlich reduziert und das Herauslösen der Teile vereinfacht werden. Der entstandene feine Grat liess sich einfach entfernen. Jedoch sind bei Material 2 erste Beschädigungen bereits beim Entformen der LDPE Bauteile entstanden.

Da E-Modul und Zugfestigkeit von Material 1 und 2 vergleichbar sind, sollte die geringe Wärmeformbeständigkeit ausschlaggebend für die geringere Festigkeit während des Spritzgussvorgangs sein. Versuche mit dem hitzebeständigeren Material 3 wurden mit der Hoffnung durchgeführt, Beschädigungen an der Form zu reduzieren. Im Vergleich zu Material 2 konnte keine Verbesserung beobachtet werden, womit die Wärmeformbeständigkeit anscheinend nicht der ausschlaggebende Parameter ist. Um die Adhäsion mit der Form zu verringern, wurde mit unterschiedlichen Entformungshilfsmitteln und berflächenbehandlungen gearbeitet (Teflon-/Silikonspray, Talkum, Sol-Gel-Beschichtungen, kratzfeste Oberflächenbeschichtung). Es zeigte sich aber, dass mechanische Adhäsionseffekte dominierend sind. Bei Bauteilen aus POM führten diese Effekte zu teils starken Beschädigungen an der Form. Dennoch ermöglichte die Teilung eine Entformung des Bauteils und mit der entsprechenden 2. Werkzeughälfte konnten Prototypen hergestellt werden.

Zusammenfassung

Einfache Objekte wie Zugprüfstäbe konnten problemlos mit den verwendeten Kunststoffen in einem 3D-gedruckten Werkzeug aus kommerziellen SLA- und MJP-Materialien gespritzt werden. Herausforderungen waren, dass die Form bei zu starkem Verzug bereits während des Schliessens der Spritzgussmaschine zerstört wurde oder zu überspritzten Bauteilen führte, die zudem Lufteinschlüsse in schmalwandigen Bereichen aufwiesen. Ausserdem war der Einspritzdruck durch die niedrige Festigkeit und Temperaturbeständigkeit gegenüber herkömmlichen Metallformen stark limitiert, was die restlose Verdrängung der Lufteinschlüsse besonders an feinen Kavitäten erschwerte. Die fehlende Werkzeugheizung verunmöglichte die Entfernung der Lufteinschlüsse durch Optimierung der Nachdruckparameter und war auch für die langen Zykluszeiten verantwortlich. Ersteres konnte durch thermische und mechanische Nachbehandlung der Form gelöst werden. Verbliebene Luftblasen wurden durch eine zweigeteilte Form und Entlüftungskanäle vermindert. Weiter war die Anhaftung der Spritzgusspolymere an der 3D-gedruckten Form nachteilig für eine problemlose Entformung. Gerade harte Kunststoffe führten durch die thermische Schwindung zu vielen Spannungen in der Form, die beim Entformen in teils grossen Absplitterungen resultierten. Vor allem rechte Winkel und eingeschlossene Bereiche sind dabei problematisch. Diese könnten bei einer 3D- Druckform von Grund auf vermieden werden, indem die Form mit abgerundeten Ecken, keinen freistehenden Strukturen und wenig eingeschlossenen Bereichen konstruiert wird. Solche Formen kommen in der Endproduktion jedoch nicht in Frage, da das Fräsen von Radien in Metallwerkzeug kostenintensiver in der Herstellung ist.

Grundsätzlich ist das Spritzen von komplexeren Funktionsbauteilen in 3D gedruckten Formen möglich. Das Prozessfenster ist aufgrund oben genannter Faktoren jedoch recht klein. Die Zykluslebensdauer und die möglichen Stückzahlen sind stark von der gewünschten Geometrie abhängig und können mit einfachen Massnahmen (Schleifen der Form, Einritzen von Luftkanälen und Teilung der Form) erhöht werden. In Anbetracht der geringen Kosten für eine 3D gedruckte Form gegenüber dem Fräsen eines Halbzeugs aus Metall, sind additive Fertigungsverfahren für Spritzgusswerkzeuge eine schnelle und kostengünstige Möglichkeit zur Herstellung eines Prototyps, dessen Materialeigenschaften mit denen des Endprodukts übereinstimmen. So können Fehler und Schwachstellen schon früh im Entwicklungsprozess ausgemerzt und eine effiziente und ökonomische Herstellung gewährleistet werden.

Quelle: KunststoffXtra Nr. 12/2019 / Weblink