Les systèmes de plastification Inmex permettent de réaliser des économies d'énergie significatives et offrent d'autres avantages, comme chez le client de référence suisse Wild & Küpfer.

Les unités de plastification à haute efficacité énergétique pour les les machines de moulage par injection, qui peuvent être installées ultérieurement sur des machines déjà existantes, quel que soit le fabricant, permettent de réaliser des économies d'énergie de chauffage significatives tout en augmentant la stabilité du processus. Ce développement de la start-up inmex, Sankt Augustin, Allemagne, permet de revaloriser les anciennes machines sur leurs plan énergétique et d'optimiser davantage les machines électriques. C'est ce qui s'est passé chez Wild & Küpfer AG à Schmerikon, en Suisse. Le clou: au lieu des bandes chauffantes traditionnelles qui entourent le cylindre de plastification de l'extérieur, les éléments chauffants sont intégrés dans le cylindre même. Cela améliore considérablement le transfert de chaleur de l'élément chauffant au cylindre et, avec à une isolation efficace, réduit dans ce cas l'énergie de chauffage de 28 %.

L'effort pour un changement d'armement d'une machine de moulage par injection reste marginal, car il s'agit d'un système de plug-and-play. Inmex met à disposition l'ensemble de l'unité de plastification, quel que soit le fabricant, pendant que le nombre de zones de chauffage et tous les connecteurs ou raccords sont conservés comme à l'origine. Les buses et les vis sont également compatibles avec celles du fabricant de la machine, ce qui permet à l'exploitant de la machine de monter l'unité de plastification comme d'habitude et de l'utiliser avec des réglages identiques. Il peut même changer les éléments chauffants de manière autonome et sans trop d'efforts si cela s'avère nécessaire.

Outre l'économie d'énergie, l'utilisateur bénéficie d'autres avantages qui, pour certains, sont encore plus importants que la simple économie d'énergie. Ainsi, l'unité de plastification chauffe plus de deux fois plus vite et peut être refroidie quatre fois plus vite que la version standard grâce au refroidissement rapide disponible en option. Ceci est particulièrement intéressant lors des changements de matière et des opérations de nettoyage. Grâce à une enveloppe en tôle, les unités inmex disposent d'une protection efficace contre les salissures, par exemple en cas de fuites entre la buse et le moule. En outre, le cylindre inmex présente une meilleure répartition de la chaleur, car il n'y a plus de zones non chauffées entre les zones de chauffage.

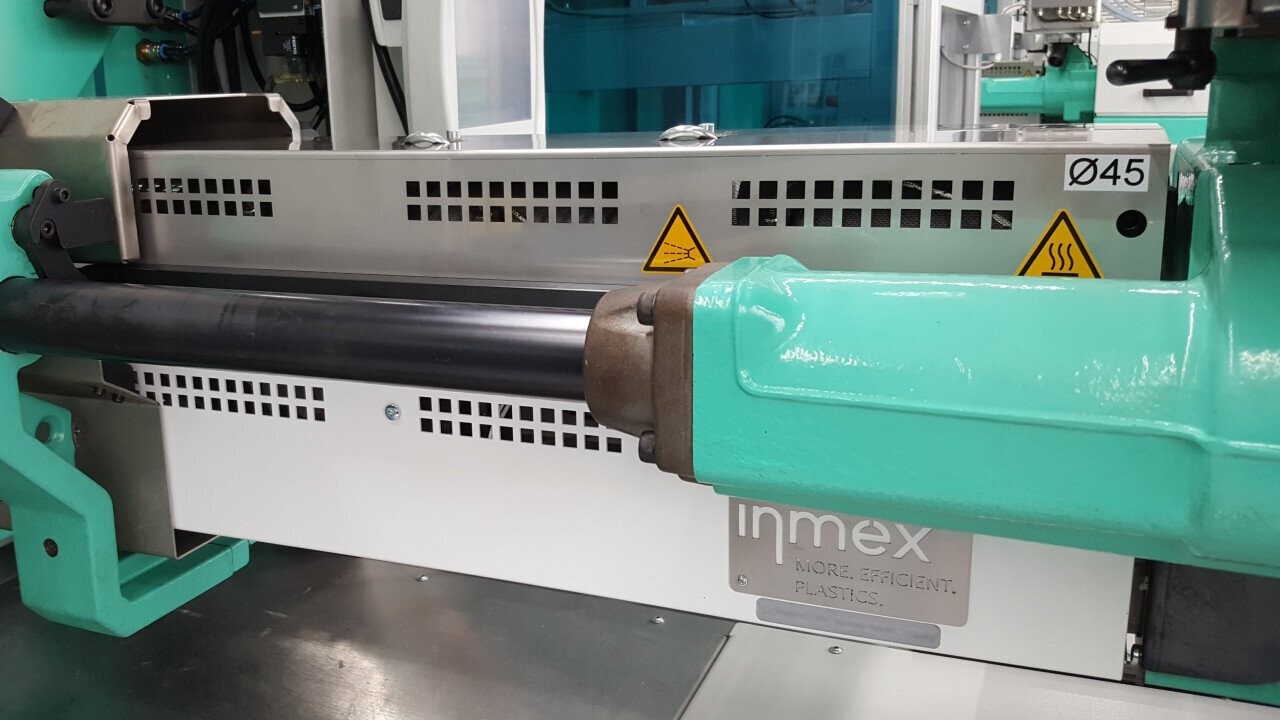

La technologie inmex est désormais également présente en Suisse. Il y a un premier client satisfait avec Wild & Küpfer AG, Schmerikon, qui a acheté en 2019 son premier système de plastification inmex pour une Arburg 470 A 1000-400 avec un diamètre de vis de 45 mm. Dans une application de polyamide avec un débit de matière de 12 kg/h et une température de cylindre de 330 °C, il a été possible d'économiser 950 W par rapport au standard déjà isolé, ce qui correspond à une économie d'énergie de chauffage de 28 % - une valeur impressionnante.

Mais l'économie d'énergie à elle seule ne représente qu'une des raisons de l'acquisition de cette technologie, comme le rapporte Bruno Pezzani, directeur technique de la production chez Wild & Küpfer : "Notre attention a été attirée par les cylindres à haute efficacité énergétique d'inmex GmbH, car les avantages du guidage plus direct de la température et l'équilibre thermique associé nous ont convaincus. Le chauffage rapide et donc le temps de séjour plus court du matériau dans le cylindre nous conviennent particulièrement pour les matériaux sensibles à la chaleur et leur traitement. Les résultats mécaniques à long terme ne peuvent pas encore être évalués, mais nous sommes optimistes au vu des expériences positives. Un autre critère rempli est l'économie d'énergie dans le sens d'une philosophie de production durable de la société Wild & Küpfer".