Plaque d'adaptation : 80% plus légère grâce à un remplacement intelligent de l'acier

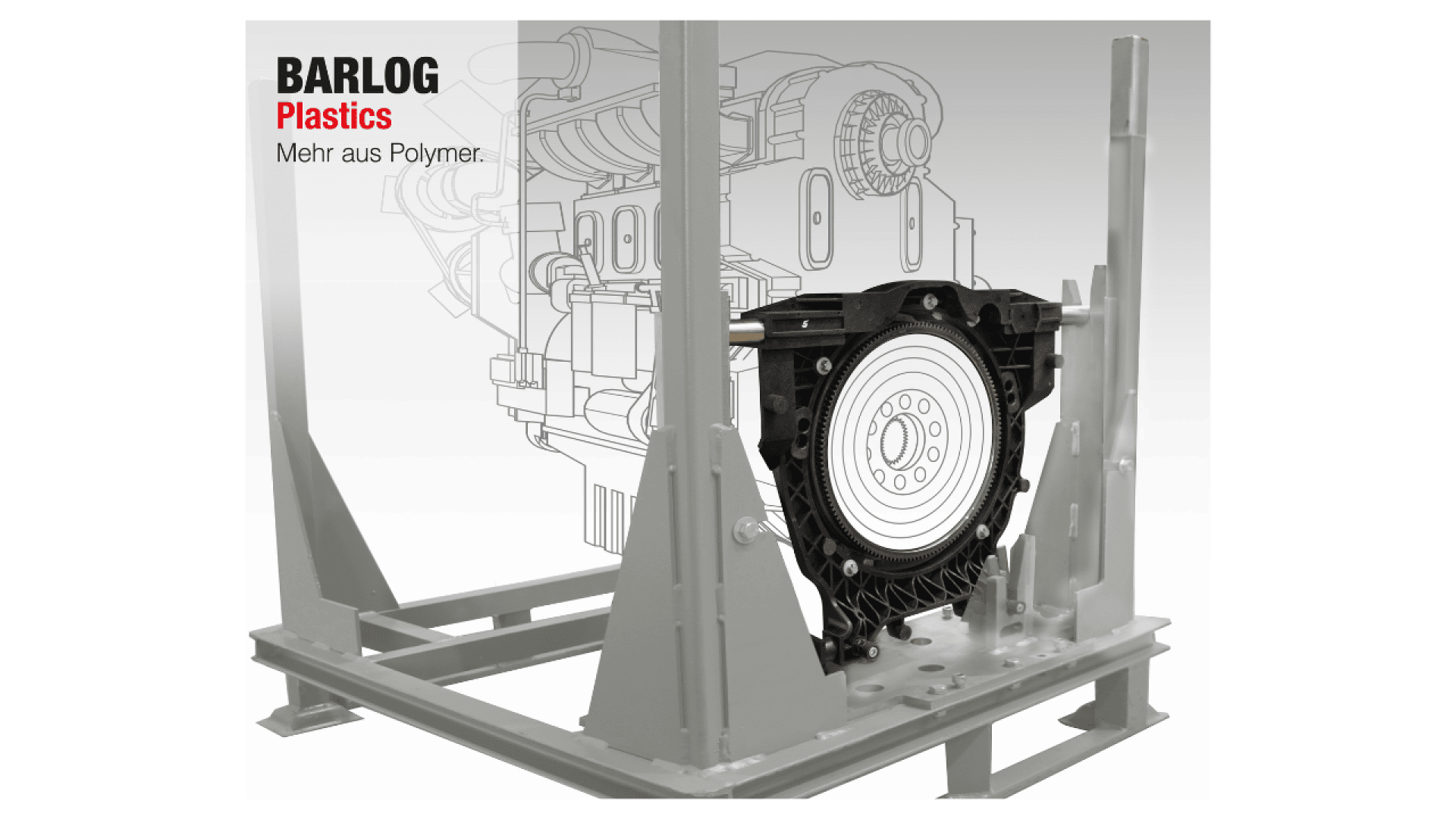

Peut-on remplacer un élément de structure en acier massif soumis à de fortes contraintes mécaniques par une solution en plastique ? La réponse est oui - comme le montre un projet réalisé par BARLOG Plastics en collaboration avec la société Viebahn Systemtechnik.

La solution en plastique nouvellement conçue et produite se compose de seulement trois pièces au lieu de près de deux douzaines et ne pèse plus que 4 kilogrammes au lieu de 19,5 - avec des coûts de fabrication massivement réduits tout en répondant à toutes les exigences mécaniques.

Les châssis de transport jouent un rôle important dans la logistique mondiale des entreprises : ils permettent par exemple de transporter des moteurs lourds sur de longues distances entre les usines OEM. Pour des raisons de manutention, ceux-ci sont généralement fixés d'un seul côté à un châssis de transport approprié, aux dimensions d'une euro-palette, via une plaque dite d'adaptation. Cette plaque d'adaptation doit donc absorber et résister à des forces de poids considérables, à des couples et à de fortes accélérations dynamiques, par exemple lors du transport sur des routes inégales. C'est pourquoi elles sont généralement fabriquées en acier. "Leur fabrication s'effectue, comme c'est généralement le cas dans le traitement de l'acier, à partir de plusieurs pièces usinées et est donc très coûteuse", explique Erik Schoppmann, directeur d'exploitation chez Viebahn Systemtechnik GmbH, Wiehl, un fournisseur renommé de supports de charge haute performance pour l'industrie automobile. "À cela s'ajoute le fait qu'en ces temps de changement climatique, le poids élevé de ces constructions en acier est de plus en plus remis en question. C'est pourquoi, en tant que leader technologique du secteur, nous nous sommes intéressés très tôt à des alternatives plus légères en plastique. Après tout, nous vérifions depuis des années déjà l'impact environnemental de chacune de nos étapes de fabrication".

Schoppmann a trouvé en BARLOG Plastics GmbH un partenaire pour ce projet ambitieux. Le défi a d'abord été abordé par une analyse de faisabilité détaillée, dans laquelle la géométrie existante de l'acier a été choisie comme point de départ. Les ingénieurs du fournisseur bergsonien de solutions haut de gamme pour l'ensemble du secteur des matières plastiques ont choisi comme matériau le Grivory GVL-6H HP, un polyamide partiellement aromatique renforcé à 60% par des fibres de verre longues. "Grivory est un matériau de substitution du métal qui a fait ses preuves et que nous avons déjà utilisé à plusieurs reprises avec grand succès", explique Tobias Wiebel, expert de BARLOG Plastics. C'est là que l'entreprise d'Overath prouve sa longue expérience, non seulement dans le développement de produits en plastique, l'analyse des matériaux et le prototypage rapide, mais aussi dans le choix compétent des matériaux : BARLOG Plastics propose des compounds pour pratiquement tous les cas d'application de l'industrie de transformation des matières plastiques, y compris des solutions de matériaux pour les cas spéciaux qui requièrent par exemple des matériaux conducteurs de chaleur ou d'électricité, adaptés au moulage par injection.

Dans le coup dès le début - optimal pour les projets complexes

"Grivory GVL-6H HP est à peu près le maximum de ce que nous avons dans notre carquois en termes de rigidité et de résistance - même si l'on tient compte de la rentabilité de l'application dans la ligne de mire", explique Wiebel. Pour les premières analyses, on a supposé que la plaque d'adaptation était soumise à une charge dynamique quatre fois supérieure au poids du moteur, soit environ 250 kilogrammes. Dès les premiers calculs, l'équipe de projet de BARLOG Plastics, coordonnée par Daniel Könemann en plus de Tobias Wiebel, s'est montrée positive. Bien sûr, le défi était considérable. Mais, selon Wiebel, "l'étude de faisabilité nous a rapidement donné l'impression que nous pouvions bien résoudre le problème au moyen d'une construction adaptée aux matières plastiques", conformément à la devise de BARLOG-Plastics : 'De l'idée à la série'. "Plus tôt nous pouvons mettre nos compétences dans la balance, mieux c'est".

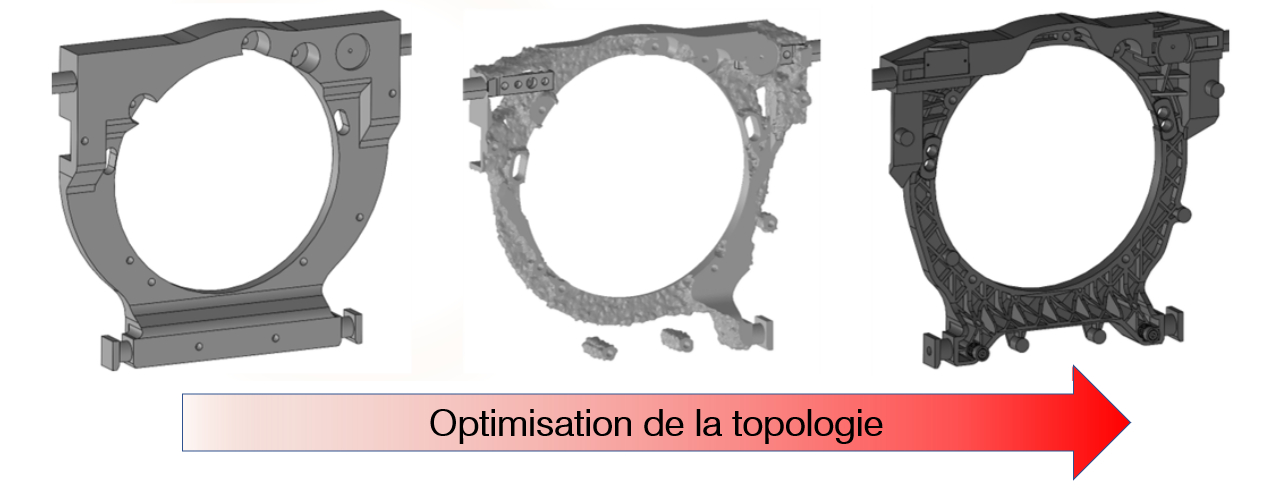

Dans ce cas, BARLOG Plastics était même présent dès le début - des conditions optimales pour un projet aussi exigeant. En collaboration avec Viebahn Systemtechnik, un espace de construction a été défini et construit sous forme de modèle 3D. La topologie et la géométrie de la nouvelle plaque d'adaptation en plastique ont ensuite été optimisées en plusieurs étapes de simulation. Le résultat a été un composant structurel virtuel à partir duquel les principales voies de charge ont déjà pu être déduites.

Image: Espace de construction, résultat de l'optimisation de la topologie et construction adaptée à la matière plastique

Une performance technique de pointe, économique et respectueuse de l'environnement

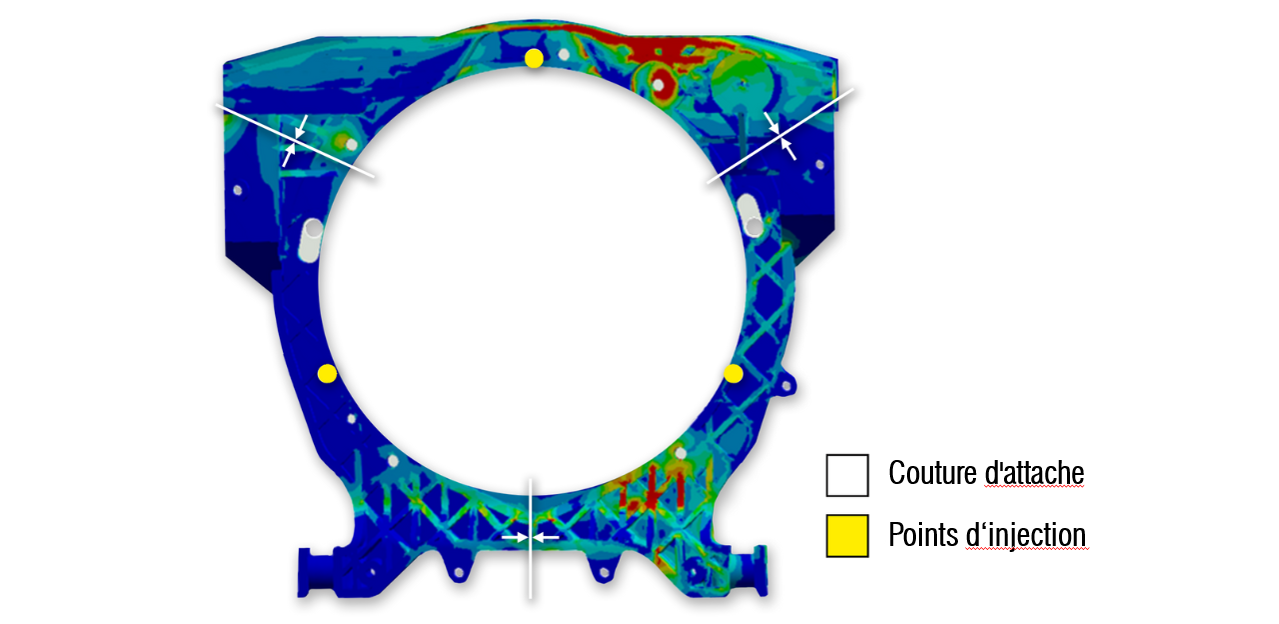

Par la suite, la géométrie a été adaptée à la matière plastique et à l'outillage au cours d'étapes d'itération supplémentaires ; des simulations structurelles FEM ont également été utilisées à cette occasion, grâce auxquelles l'équipe de BARLOG Plastics a pu analyser par simulation et à l'avance d'éventuels points faibles mécaniques et les optimiser, par exemple, par des structures de nervures et des adaptations d'épaisseur de paroi appropriées. "Les pièces en acier sont fabriquées dans la masse par usinage, en enlevant de la matière là où elle n'est pas nécessaire, ce qui demande beaucoup de temps et de travail. Pour les pièces en plastique, c'est exactement l'inverse : le moulage par injection est un procédé de formage primaire dans lequel, pendant la fabrication, de la matière est introduite de manière ciblée uniquement là où elle est nécessaire - et uniquement là", explique Könemann. "C'est une approche totalement différente, qui nécessite un tout autre savoir-faire. En principe, nous avons donc reconstruit la plaque d'adaptation à partir de zéro après l'optimisation de la topologie". Parallèlement, nous avons commencé à travailler sur des simulations détaillées de moulage par injection, notamment pour déterminer les meilleurs points d'injection. "Ici, nous nous sommes par exemple concentrés sur l'orientation optimale des fibres qui supportent la charge et avons placé des points de liage dans des zones de la pièce qui sont le moins sollicitées possible", explique Wiebel. "Il n'y a que peu de fournisseurs sur le marché qui maîtrisent toutes ces méthodes que nous avons appliquées ici, c'est-à-dire le savoir-faire en matière de moulage par injection, y compris les simulations, la conception et les analyses FEM en un seul paquet".

Image: Situation de charge de la pièce en combinaison avec les points d'injection choisis et les soudures de liaison attendues.

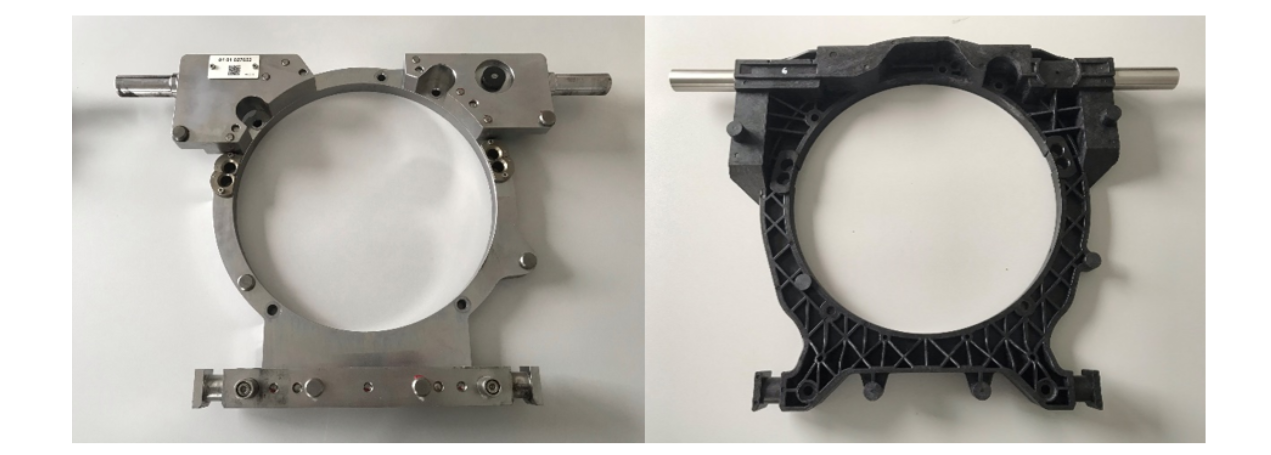

En outre, la décision a été prise très tôt d'optimiser encore l'application des forces par deux inserts en acier - ceux-ci devaient également être adaptés au procédé afin d'imbriquer au mieux les trois composants du support en plastique dans le moule d'injection. Le processus a abouti à une plaque d'adaptation en plastique qui n'a pas seulement convaincu en tant que modèle numérique, mais qui a également fait ses preuves dans la pratique : "Nous n'avons pas seulement effectué les tests de charge habituels", souligne le directeur d'exploitation de Viebahn, M. Schoppmann, "mais nous avons également soumis le composant à d'autres charges extrêmes afin de le tester sous toutes les coutures. Notre résultat est clair : la variante en plastique est à la hauteur de la version métallique". "C'est exactement ce que nous recherchions", ajoute Könemann, collaborateur de BARLOG Plastics. "Pour nous, il est important que le produit fonctionne au final et ne réponde pas seulement aux exigences abstraites du cahier des charges".

En l'occurrence, la plaque d'adaptation Grivory, qui pèse à peine quatre kilogrammes, est environ 80% plus légère que la plaque d'origine en acier. Grâce au moulage par injection, certaines étapes de montage ou de fabrication manuelles et coûteuses sont en outre supprimées - par rapport à la variante en acier, les coûts de fabrication sont réduits d'environ 50%. "Et l'environnement en profite aussi", explique Schoppmann. En effet, 15,5 kg d'économie de poids correspondent à environ 800 kg de charge en moins pour 52 poutres par transport par camion. Pour un trajet de Hambourg à Munich, cela représente déjà une économie de CO2 d'environ 25 kilogrammes. "Cela correspond bien sûr parfaitement à notre ambition de devenir le champion européen de la durabilité dans notre secteur", déclare le directeur de l'entreprise Viehbahn.

Image: Comparaison entre la variante en acier et la variante en plastique de la plaque d'adaptation