Potentiels d’économie d’énergie et d’amélioration de la qualité. RINCO ULTRASONICS comparé lʼefficacité de deux technologies dʼentraînement pour les machines à souder par ultrasons et montre les différences et les avantages des deux types dʼentraînement.

Compte tenu de l’augmentation des coûts de l’énergie, les économies d’électricité constituent l’objectif de nombreuses entreprises. RINCO ULTRASONICS a donc comparé lʼefficacité de deux technologies dʼentraînement pour les machines à souder par ultrasons et montre les différences et les avantages des deux types dʼentraînement – non seulement en termes dʼéconomie dʼénergie, mais aussi en termes de qualité des résultats de soudage.

Dès 2015, Rinco a lancé sa première machine à souder par ultrasons électrique Electrical Motion qui est venu élargir sa gamme de machines à souder pneumatiques.

Dans les procédures de soudage par ultrasons, lʼentraînement électrique est plus efficace sur le plan énergétique que lʼentraînement pneumatique

Concernant les procédures de soudage avec des machines à souder par ultrasons, la course et l’augmentation de force sont généralement réalisées avec un entraînement pneumatique. Mais ces dernières années, l’entraînement électrique a gagné de plus en plus de place.

Pour pouvoir, lors du test, comparer ce qui est comparable, Rinco a opposé deux machines dont la fréquence, la puissance et la course sont identiques. Seul lʼentraînement diffère. Pour l’Electrical Motion à entraînement électrique, la marche à vide de la Servo Control Unit (SCU) est également prise en compte, la machine à entraînement pneumatique a été utilisée à 6 bars.

« Nous nous attendions à ce que la machine à souder par ultrasons électrique soit plus performante en termes de consommation, mais nous ne nous attendions pas à une différence aussi importante », explique Jürgen Baumert, directeur R&D chez Rinco Ultrasonics.

L’Electrical Motion permet dʼéconomiser 78 % dʼénergie par rapport à une machine à souder par ultrasons à entraînement pneumatique. Les raisons à cela sont à chercher dans la procédure même de soudage. Pour les tâches de déplacement, lʼentraînement électrique est nettement plus efficace. Pour les durées de maintien, lʼentraînement pneumatique prend l’avantage. Pour maintenir la position, la machine pneumatique n’a pratiquement pas besoin d’énergie. Toutefois, étant donné que la durée de maintien des procédures de soudage par ultrasons est très courte – généralement moins d’une seconde –, cela pèse très peu dans la balance. L’avantage apporté par la machine à souder par ultrasons électrique prévaut.

En outre, les fuites dʼair comprimé liées au système dans les installations dʼair comprimé, qui consomment inutilement de lʼénergie même pendant les périodes dʼarrêt, sont supprimées. Lʼair comprimé est considéré comme lʼune des sources dʼénergie les plus coûteuses dans lʼindustrie.

Améliorations de la qualité des résultats de soudage

Les machines à souder par ultrasons offrent des avantages non seulement en termes d’économie dʼénergie, mais aussi en termes d’amélioration de la qualité. Les positions peuvent être approchées et maintenues avec plus de précision. De plus, la course est librement programmable. Il est possible de programmer :

- La position de départ et la vitesse d’avance

- Le point freinage et la vitesse de pose

- La procédure de soudage elle-même en 10 étapes, sélectionnable comme profil de force et de vitesse

- La vitesse de la course retour

Cette flexibilité de paramétrage fournit des résultats de soudage encore meilleurs et reproductibles avec encore plus de précision.

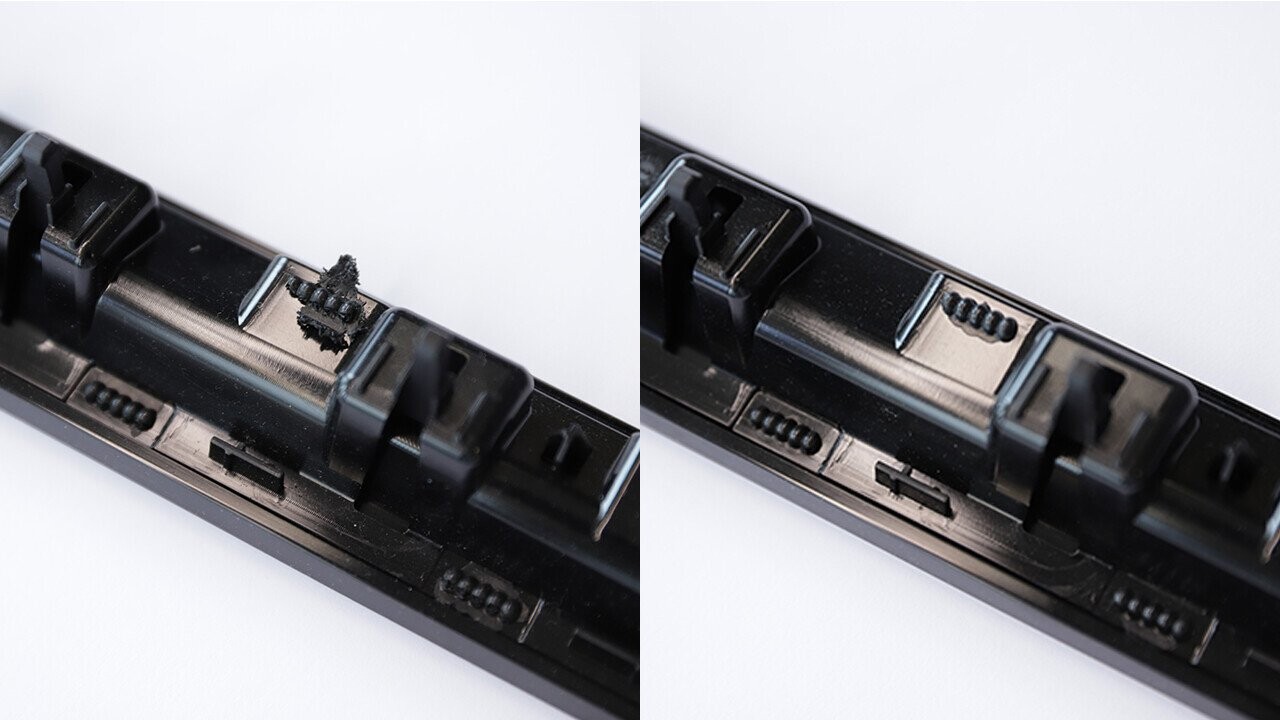

Un exemple visible est fourni par une application de rivetage qui a récemment été prototypée avec succès au centre de compétences de Rinco Ultrasonics. La pièce supérieure en PA et la pièce inférieure en PC-ABS ont été assemblées par rivetage. Lʼapplication a été testée à la fois sur une machine à souder par ultrasons pneumatique et sur une électrique. « Sur les deux machines, il a été possible dʼobtenir un cordon en forme de calotte, résistant et conforme aux exigences du client », explique Simon Hug, directeur de l’Ultrasonic Competence Center chez Rinco Ultrasonics. « Cependant, avec l’Electrical Motion, nous avons pu régler les paramètres de manière beaucoup plus flexible. La résistance de rivetage sʼen est trouvée améliorée et une rainure beaucoup plus esthétique a été obtenue. Avec la machine à entraînement pneumatique, des sorties de matériau ont eu pour conséquence une formation incomplète des cordons. En outre, nous avons pu presque réduire de moitié la durée de la procédure de soudage sur l’Electrical Motion par rapport à la machine Standard pneumatique, car la position de départ de la procédure de soudage peut être sélectionnée librement sur l’Electrical Motion. Cela permet dʼéconomiser beaucoup de temps de course. Compte tenu de tous ces aspects, le client a opté pour l’Electrical Motion. »

Dans tous les cas, les procédés à ultrasons sont efficaces

Les procédés de soudage et de découpe par ultrasons sont généralement connus comme technologies à faible consommation d’énergie. Il n’est pas nécessaire de réchauffer les outils comme cʼest le cas pour le soudage thermique. De plus, il est possible de renoncer à des compléments tels que des vis et des adhésifs. Les temps de cycle sont courts et le matériau peut être économisé grâce à lʼétroitesse du cordon de soudure.