K-Profile relève régulièrement des défis particuliers pour ses clients. Dans le cadre d'un projet complexe, l'entreprise a trouvé une solution pour le développement d'un profilé extrudé de protection thermique au-delà des contraintes de température typiques du matériau.

Les matières plastiques comptent de loin parmi les matériaux les plus polyvalents avec les possibilités d'utilisation les plus étendues dans la production industrielle. En même temps, leurs différentes propriétés et leur combinaison font souvent de leur transformation en fonction de l'utilisation un défi. Cela concerne avant tout le rapport entre la flexibilité, la capacité de charge et les possibilités de traitement ainsi que le façonnage. Obtenir l'optimum dans tous les domaines est une tâche à laquelle se consacre depuis 30 ans la société K-Profile AG de Bischofszell en Suisse. Le développement d'un profilé de protection thermique pour des températures d'utilisation extrêmes prouve de manière exemplaire que le spécialiste des profilés en plastique parvient toujours à dépasser les limites grâce à de nouveaux matériaux high-tech.

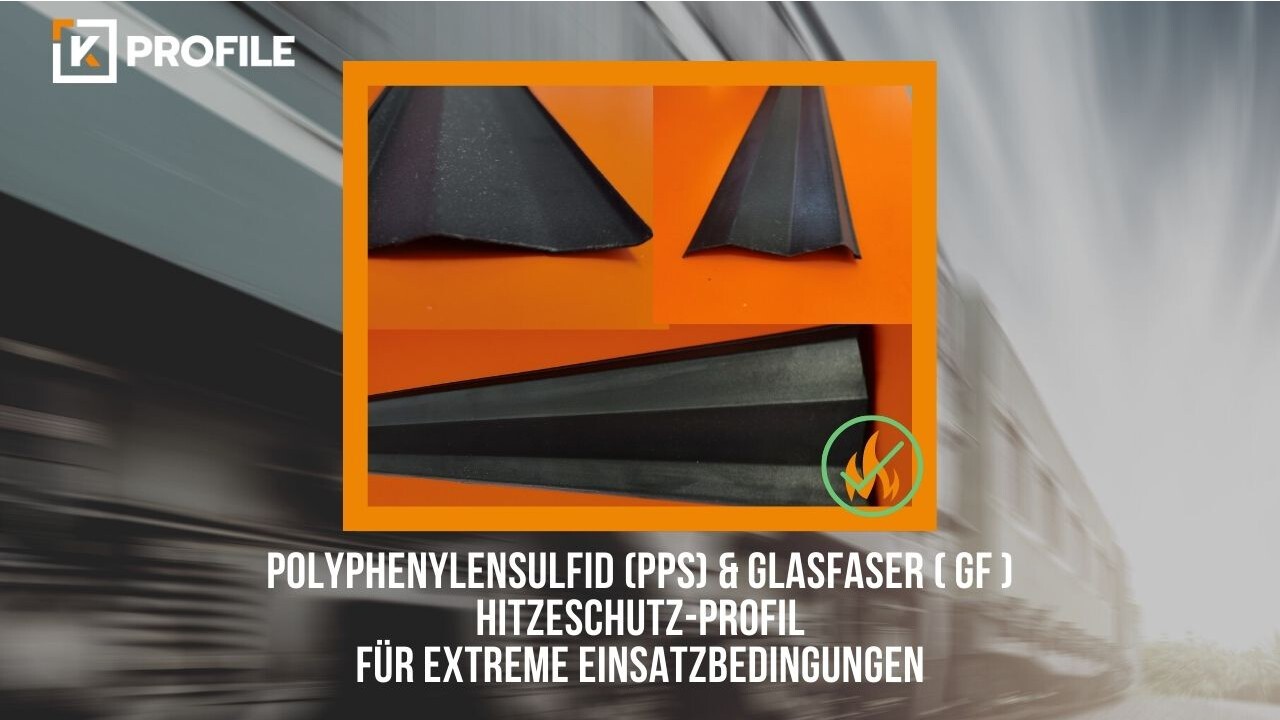

À la demande d'un fabricant de machines dans le domaine de la fabrication de colles thermofusibles, il s'agissait de trouver une solution pour la fabrication d'un tel profilé de protection thermique qui réunit différentes propriétés qui ne pouvaient jusqu'à présent être obtenues que de manière insuffisante avec des matières plastiques conventionnelles dans le cadre du procédé d'extrusion. D'une part, une attention particulière a été accordée à la forme, à savoir la faible épaisseur du profilé souhaité. D'autre part, l'utilisation prévue exigeait une résistance extrême à la chaleur pour des températures d'utilisation allant jusqu'à 270 °C ainsi qu'une classification comme difficilement inflammable dans la plage V-0, selon la directive UL94.

La seule spécification de la température d'utilisation excluait les matières plastiques standard courantes, qui conviennent pour des températures allant jusqu'à 100 °C. Même les thermoplastiques techniques se situent entre 100 et 140 °C en matière de résistance à la chaleur, ce qui est nettement inférieur aux 270 °C prescrits par le client. En revanche, les thermoplastiques connus, qui conviennent à des températures élevées comparables, imposent des limites à la transformation et sont de préférence transformés par moulage par injection. En revanche, la fabrication de profilés par extrusion n'a pas pu être jugée praticable dans le cadre de l'évaluation du projet du client.

Plus de deux mois de travail intensif, en étroite collaboration entre K-Profile, les fournisseurs de matières premières et le client du projet de développement, ont été consacrés à la transformation d'un matériau high-tech combinant le sulfure de polyphénylène (PPS) et la fibre de verre (GF). Des essais ont été réalisés avec trois combinaisons différentes de PPS de différentes qualités et de teneur en fibres de verre dans différents rapports de mélange. Au final, l'accent a été mis sur trois variantes qui se sont avérées différemment adaptées au projet :

- Le matériau F était composé de PPS et de 15 % de GF. Malgré la résistance à la chaleur souhaitée, cette combinaison s'est révélée inadaptée, car son traitement ne correspondait pas de manière optimale aux possibilités techniques.

- Le matériau R utilise les mêmes proportions de matériau, mais avec des auxiliaires de traitement différents. Au final, le matériau peut être transformé comme souhaité, mais il s'avère beaucoup plus coûteux en raison du choix des matières premières.

- Le matériau D, composé de PPS et de 40 % de GF, répond également aux exigences fixées en matière de résistance et de traitement.

Parallèlement, la technique de fabrication de K-Profile a pu être optimisée à tel point qu'il a été possible de fabriquer un profilé à paroi très fine par le procédé d'extrusion.

La température de déformation thermique HDT (Heat deflection temperature) peut atteindre 270°C ! La résistance à la déformation thermique est une mesure de la capacité des plastiques à supporter des températures élevées. En raison de leur comportement viscoélastique, il n'existe pas de température d'utilisation supérieure définie avec précision pour les matières plastiques, mais une valeur de remplacement est déterminée sous une charge définie. Cette température de déformation est également appelée "température de déformation sous charge" (DTUL), "" ou "température de déformation thermique" (HDT). Les deux charges les plus courantes sont 0,46 MPa (66 psi) et 1,8 MPa (264 psi). Le test ASTM le plus courant est l'ASTM D 648, le test ISO correspondant est l'ISO 75-1,2.

"Le matériau nouvellement développé offre des possibilités impressionnantes pour l'utilisation de profilés en plastique", explique Reinhard Lechthaler, CEO de K-Profile AG. "Partout où les températures sont extrêmes, que ce soit dans l'aérospatiale, l'industrie automobile ou d'autres secteurs innovants, il ouvre un accès judicieux à l'utilisation de profilés en plastique dans le développement et la fabrication. Dans ce contexte, les clients profitent avant tout du fait que, comme pour tous nos produits, nous sommes en mesure de garantir les propriétés les plus élevées des profilés, même pour les petites séries à partir de 500 m jusqu'à des quantités de production de quelques 100'000 m".